家づくりといえば、たいていは、おしゃれな外観や最新のキッチン、広々としたリビングに目を奪われがちです。

もちろん、住宅設備も快適に過ごすためには大事な要件ですが、今回は家づくりにおいてあまり注目はされないけど、実はとても重要な要素、「プレカット」がもたらした住宅業界の革命を知ってもらえたらと思います!

プレカットという仕組みがなければ、いまのように100日もあれば家が建つ、なんてことは不可能ですからね。

「プレカット」とは?

現代の木造住宅における「プレカット」とは、現場で大工さんが木材を必要な長さに加工するのではなく、事前に(pre)工場で切断・加工(cut)しておく工法を指します。接手部分の加工までも機械でしてくれますので、現場で組み立てるだけで家の構造体が完成します。

かつては職人が数週間かけて行っていたノコギリやノミによる作業を、現在は設計図を基にしたコンピュータ制御(CAD/CAM)により、わずか数時間で、しかも0.1mm単位の極めて高い精度で完了させます。

この技術の普及により、現場での騒音や廃材が大幅に削減されるだけでなく、職人の熟練度に左右されない「均一な住宅品質」と、工期短縮による「建築コストの抑制」が可能になりました。現代日本の住まいを支える、目に見えない土台とも言える重要な技術です。

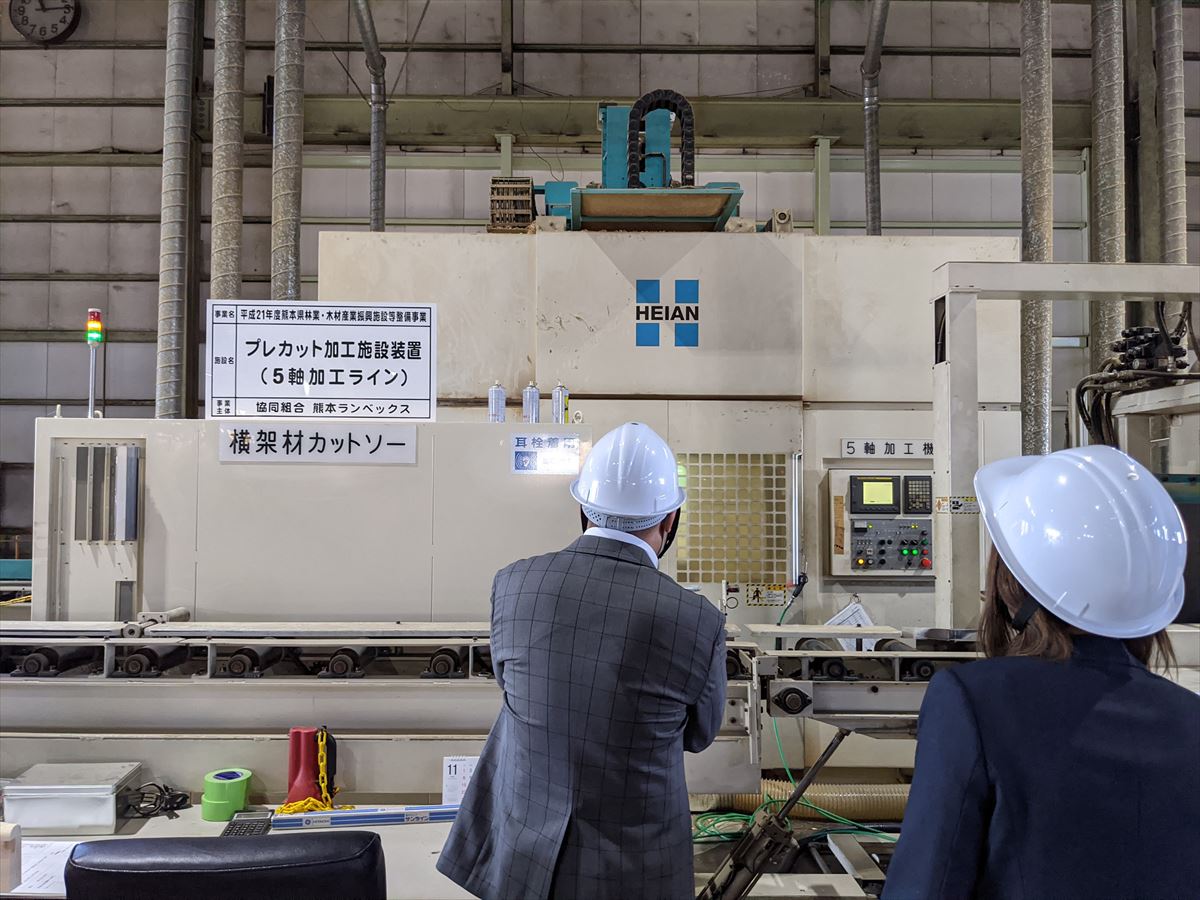

わたしたちは熊本県に拠点を置くプレカット業界の雄、「株式会社ランベックスジャパン(旧:原田木材株式会社)」さまの工場を訪ねました。 そこで目にしたのは、オートメーション化が進んだ先進的な製材工場の姿。プレカットによって高品質の構造体がいかに量産されていくのか、見ていただけると思います。

この記事では、プレカット工場の内部をお伝えするとともに、家づくりに重要な「木材の選び方・考え方」も、あわせて徹底解説します。

目次

大工の「手刻み」から「プレカット」へ――技術革新の歴史

現代の日本の木造住宅において、現場で大工さんが一本一本の木材を加工する風景は、今や希少な光景となりました。特段の理由がない限りは、プレカットを活用した家づくりが基本となっています。

特に大工の減少がささやかれる昨今、1人の大工を1年近く、たった1つの現場に束縛してしまう「手刻み」をやるような余裕は、日本にはもはや残っていないとも言えます。(当然、プレカットにくらべて手刻みは、コストも莫大にかかります。)

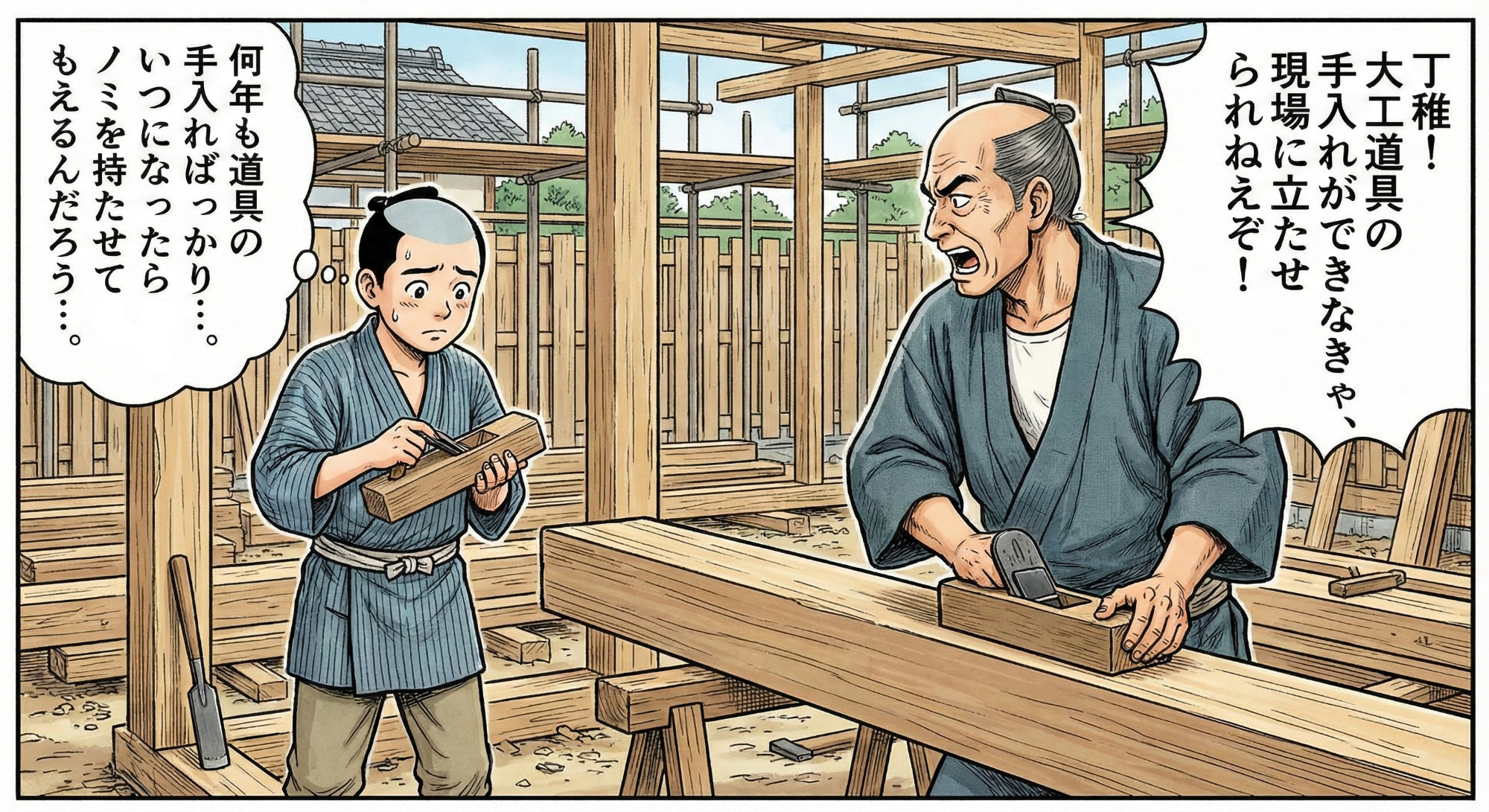

かつての「手刻み」が持っていた意味

プレカット技術が普及する昭和後期以前、大工さんは「墨付け(すみつけ)」と「手刻み(てきざみ)」に数週間、時には数ヶ月を費やしていました。

墨付け: 丸太の癖を見抜き、どの向きで使うかを見極めて印をつける。

手刻み: ノミと金槌を使い、ミリ単位の凹凸(継手・仕口)を作る。

これは素晴らしい伝統技術ですが、「職人の腕によって精度に差が出る」「工期が非常に長くかかる」「コストが高くなる」という課題もありました。

手刻み時代の大工修行の過酷さ

手刻み時代は、大工修行というのはとても時間のかかるものでした。見習いでは刃物研ぎや、ノミやカンナといった道具の手入れを覚えるだけでも3~5年。

やっと刻み(木材加工)をさせてもらえるようになると、ノミ1本で調整する技術を磨いていくことになります。しかし、ノミの技術習得以前に、まず品質がばらばらの未加工木材と向き合っていかねばならない苦労がありました。

現代のプレカット木材では、ミリ単位で品質の整った加工済み木材が現場に搬入されるのですが、昔はそうではなく、木材加工技術を磨く以前にそれぞれの木の癖を読みながら、どの向きで使うかを判断する能力も求められ、ここでも5年以上の修行をしなければなりませんでした。

それこそ「棟梁」と呼ばれるまでには、10年~15年の歳月がかかったといわれています。

プレカット工場の登場によるパラダイムシフト

今回見学したランベックスさまのような「プレカット工場」は、これらの課題を一掃しました。 コンピューターで設計されたデータに基づき、全自動のロボットが木材を加工します。

手刻み: 大工2人で40坪の家を作るのに、加工だけで約2週間。

プレカット: 工場の機械ラインを通せば、同様の木材を処理するのにわずか3時間。

この圧倒的な効率化が、現代の「高品質かつ手の届く価格の家づくり」を支えているのです。しかし、ただ速いだけではありません。機械による加工精度は「0.1mm単位」という、人間の目では判別できないレベルにまで達しています。

専門用語を読み解く「JASマーク」の教科書

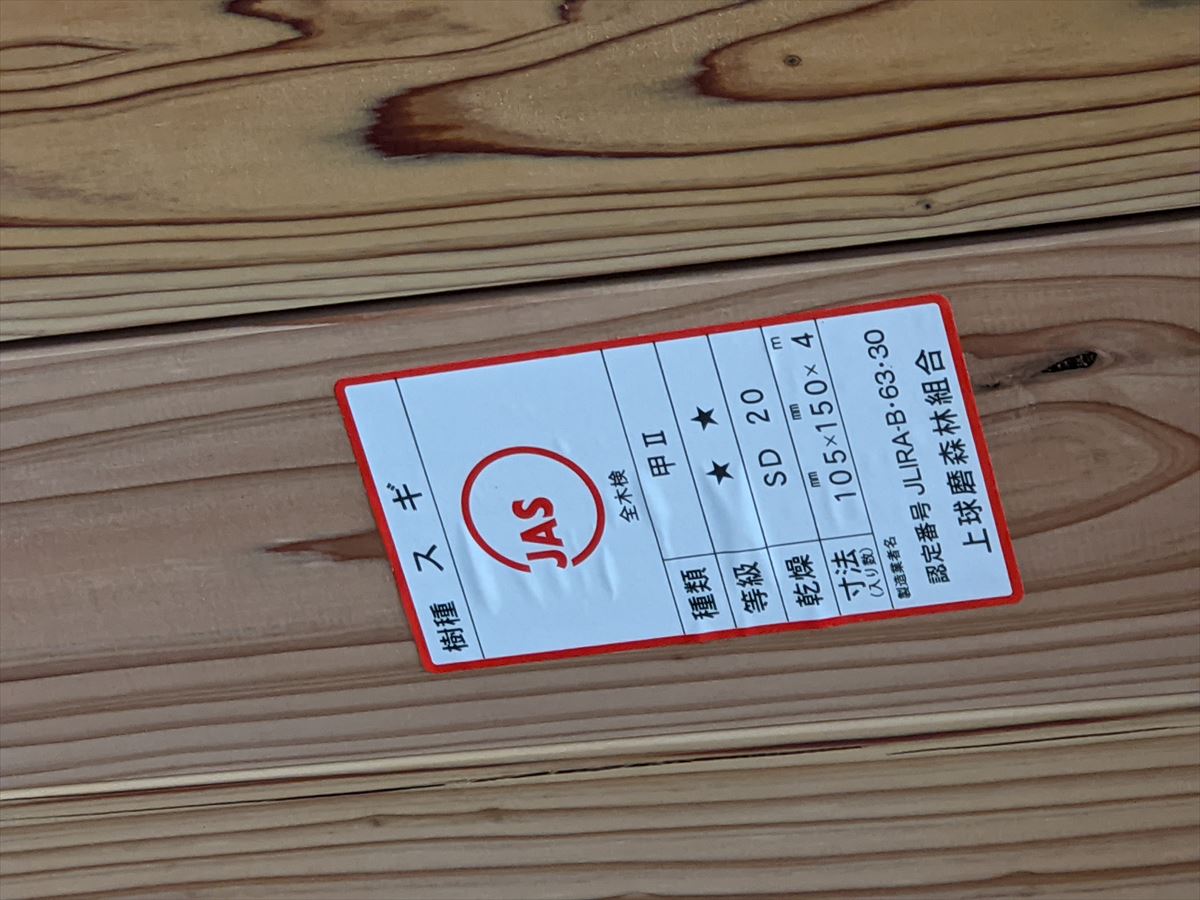

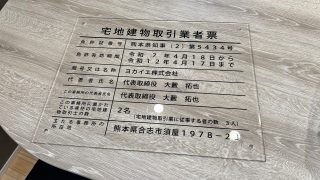

プレカット済みの構造用集成材をよく見てみると、なにやらシールが貼付されていました。それにはスタンプのような印字がされています。これが、家づくりの安心を担保する「JAS(日本農林規格)認定マーク」です。

これを読み解けるようになると、「なぜここにこの木材を使うのか?」という質問をすることができ、建築現場で大工や工事監督を驚かせることができるかもしれません。

「E105−F300」という暗号の正体

これらは「機械等級区分」と呼ばれる数値です。

E(曲げヤング係数)

これは「木材のたわみにくさ(剛性)」を表します。数値が大きいほど、重いものを載せても「しなりにくい」ことを意味します。2階に重い家具を置いたり、ピアノを置いたりする場合、この「E」の数値が高い梁(はり)が使われていることが重要です。F(曲げ強度)

これは「どれだけの力で壊れるか(強度)」を表します。地震の揺れに対して、折れずに耐える力を示します。

無垢材には機械等級区分の表示はない。どうして?

なお、この機械等級区分は、無垢材には表示されておらず、複数の木材を貼り合わせた「集成材」にしか記載されていません。それはなぜでしょうか?集成材は、薄い板(ラミナ)の段階で強度を測定し、それを組み合わせるため、製品全体として均一な強度を保証できます。しかし、無垢材はそうはいきません。

無垢材は天然の一本物であるため、表面に節がなくても、内部に大きな節があったり、目に見えない「目まわり(年輪に沿った剥がれ)」があったりします。そのため、強度がばらばらであり、強度を表示することが適切ではないのです。

無垢材では次項で紹介する「目視等級区分」が採用されています。

目視による等級(目視等級区分)

機械ではなく、人間の目で見て「割れが少ない」「節が小さい」と判断されたものにもJAS規格があります。見た目の美しさが求められる「表に見える柱(真壁づくり)」などでは、この目視等級が重視されます。

高い曲げ荷重のかかる横架材(梁や桁)には集成材が使われることが多いですが、鉛直方向に荷重がかかるだけの(つまり曲げ荷重がかからない)垂直材(通し柱、間柱、管柱)には、無垢材が使われることが多いです。

集成材というと、質の悪いもののような響きがありますが、強度的には集成材が最も優れています。

土台: 腐りにくく、シロアリに強いヒノキ(無垢)など。

通し柱: 家全体の垂直荷重を支えるため、強度の安定した集成材。

梁: 長いスパンを飛ばす必要があるため、たわみにくい高ヤング係数の集成材。 このように使い分けるのが、設計士の腕の見せどころです。

木の種類と「火の木」の迷信――地域に根ざす木材文化

工場には、ヒノキ、スギ、ベイマツ(米松)など、様々な樹種が並んでいました。上の写真は、人気の高いヒノキ材ですね。

ヒノキ(桧):日本人の憧れとその実力

ヒノキは、うっすらとしたピンク色と芳醇な香りが特徴です。耐久性が強く、害虫の食害にも遭いにくいことから、土台用の木材としての定番の樹種となっています。

シロアリに強い: ヒノキに含まれる成分(ヒノキチオールなど)をシロアリは嫌います。

耐久性: 法隆寺の五重塔が証明している通り、1000年以上の寿命を持つと言われます。

しかし、一部地域では「火の木」=火事を連想させるとして忌避されることもあります。これは科学的な根拠というよりは、古くからの「縁起」の問題です。現代ではその優れた特性が見直され、全国的に土台や柱として採用されています。

スギ(杉):日本の家づくりのスタンダード

日本で最もポピュラーなのがスギです。

加工性: 柔らかく、加工しやすい。

価格: 安定して供給されているため、コストを抑えやすい。 ただし、スギは個体差が非常に大きく、強度を確保するためには「しっかり乾燥させているか」が非常に重要なポイントになります。

ベイマツ(米松):大きな屋根を支える立役者

北米から輸入されるベイマツ(特にドライビームと呼ばれる乾燥材)は、非常に強い「曲げ強度」を持っています。 日本の住宅は、雪の重みや大きな屋根を支えるために、横方向に渡す「梁」にはこのベイマツが多用されます。

「集成材」は本当に強いのか? 無垢材との決定的な違い

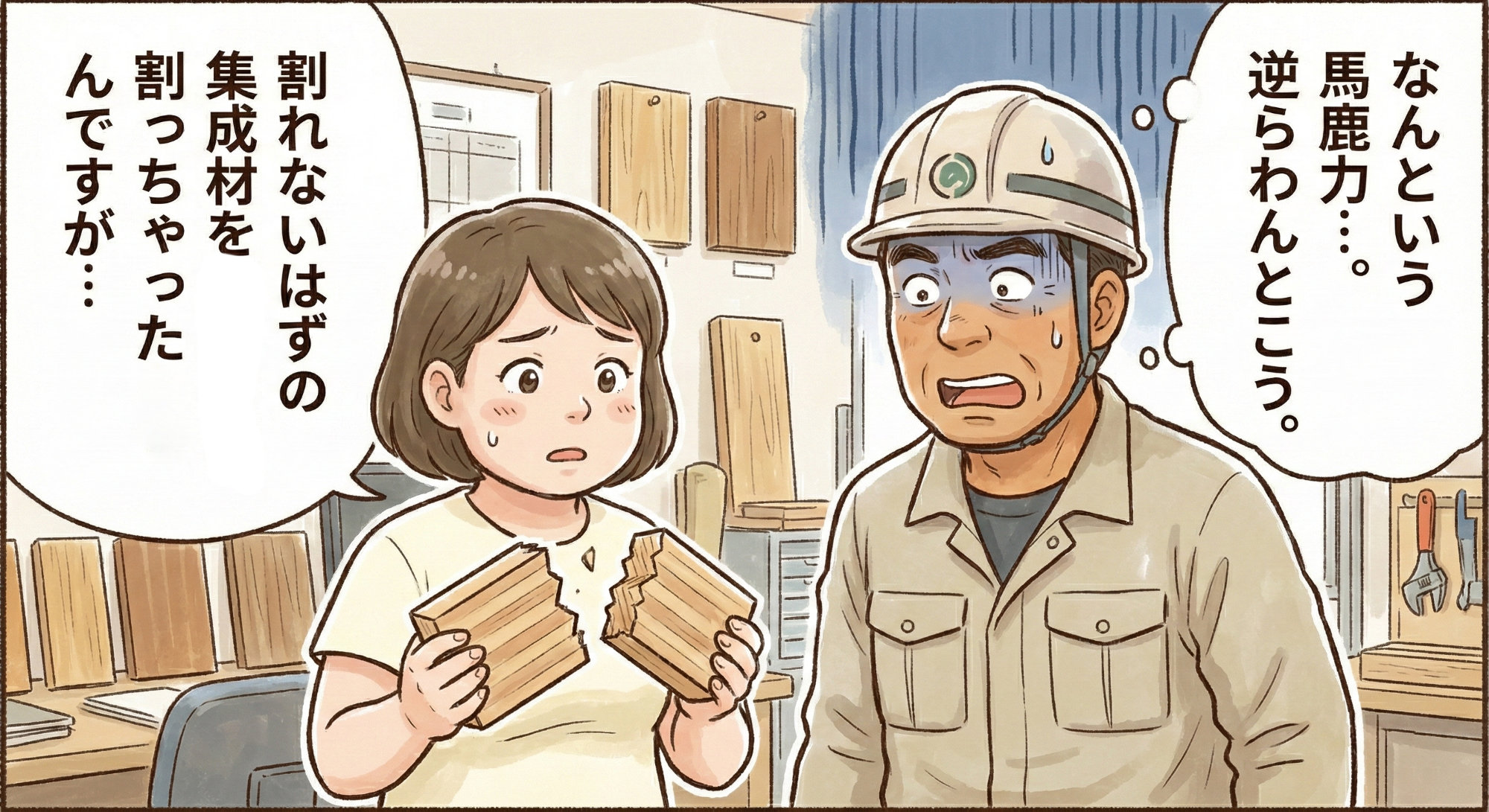

工場で作られるプレカット木材には主に2種類があって、「集成材(しゅうせいざい)」と、「無垢材(むくざい)」の2つになります。無垢材よりも集成材のほうが曲げに強いということ上に書きましたが、なんと工場見学では実際に、端材を割らせてくれます!

乾燥した無垢材は、ビックリするほどパリパリ割れてしまいます!ところが集成材はかなり力を入れてもなかなか割ることができません。同じ厚みであっても、集成材のほうが圧倒的に強度があることがわかります。

集成材の構造:ラミナとフィンガージョイント

集成材とは、厚さ2.5cm〜4cm程度の板(ラミナといいます)を、繊維方向を揃えて接着したものです。 工場では、このラミナを縦につなぐ「フィンガージョイント」という技術を見ることができました。指を交互に組み合わせるような形状で接着することで、接合部の強度は木材そのものよりも強くなると言われています。

なぜ「集成材のほうが高い」のか?

「貼り合わせた木のほうが、天然の一本もの(無垢材)より安いのでは?」と思われがちですが、実は逆です。

手間がかかる: 一度板に挽き、乾燥させ、節を抜き、接着するという工程が必要。

品質の安定: 天然の木にある「割れ」「大きな節」といった弱点をあらかじめ取り除ける。

強度計算が可能: 「この木はこれくらいの重さに耐えられる」という数値が明確。

無垢材の魅力とリスク

一方で、ヒノキやスギなどの「無垢材」も根強い人気があります。

メリット: 天然の香り、調湿作用、経年変化の美しさ。

デメリット: 品質にバラつきがある。同じ太さの柱でも、1本1本強度が異なる。

地震が多い日本において、「計算通りの強度を発揮し、粘り強く家を支える」という点では、集成材に軍配が上がるのが現代の建築基準の考え方です。

ただし、集成材は接着剤を大量に使うために、シックハウス症候群の原因となるVOC(揮発性有機化合物)を発生する原因にもなりかねず、強度が必要な部分のみの使用にとどめるべきではないかというのが、個人的な思いです。

DX(デジタルトランスフォーメーション)が進む最新工場

ランベックスさまの工場で最も驚いたのは、その「静かさ」と「人の少なさ」です。

どの木材をどのようにカットするかは、事前にCADでコンピュータに入力してあり、そして木材1つ1つには個体識別用のバーコードが付与されていて、自動で木材が仕上がっていきます。工場の広さに比べてスタッフの数がとても少ないという印象を受けました。この制御装置にも誰も座ってもいませんでしたしね。

CAD/CAM連携のすごさ

昔の大工さんは図面を頭に入れ、現場で判断していましたが、今は違います。

ハウスメーカーや工務店の設計士がCADデータを作成。

そのデータがオンラインで工場に送られる。

工場のコンピュータが、どの木材からどう切り出せば無駄がないか(歩留まり)を計算。

自動加工機(CAM)が、ミリ単位の精度で仕口を削り出す。

バーコードによる個体管理

工場を流れる木材には、すべてQRコードやバーコードが貼られています。 「これは〇〇様邸の、1階の南東の柱」といった情報が瞬時に分かります。これにより、配送ミスや現場での組み間違いがほぼ完全に排除されています。

人間にしかできない「検品」の目

一方で、すべてが機械任せではありません。 機械が削り出した後の最終チェックは、やはり人間の目と手で行われます。「この木には少し大きな割れがあるから、構造に影響しない場所へ回そう」といった、AIではまだ難しい「木の性格」を読み取る作業は、ベテランスタッフが支えていました。

自分の家の柱が、これほどまでに精密な計算と管理のもとで作られているのを見ると、地震への不安が「この家なら大丈夫」という確信に変わります。

木材の加工装置(横架材カットソー)は完全に覆われていて、防塵と危険防止のためと思いますが、直接中を見ることはできませんでした。のぞき窓がついているので、そこから加工の様子をうかがい知ることができました。

現場見学のススメ――家づくりを考える方が工場に行くべき理由

さて、ここまで読んでくださった皆様、自分の家を建てる際に「プレカット工場まで見に行くのは面倒だな」と思っていませんか? しかし、わたしたちは断言します。「一生に一度の買い物なら、絶対に一度は工場を見るべき」です。

家が建ってからでは見ることのできない「骨組みの誕生シーン」は、お子様にとっても素晴らしい食育ならぬ「住育」の機会になります。ランベックスさまでは、施主様の見学も大歓迎とのこと。ぜひ担当営業に相談してみてください。

最重要項目「含水率」――木が腐る、家が歪む原因はここにある

プレカット工場で最も徹底管理されていたのが、木材に含まれる水分の量、すなわち「含水率」です。

上記写真はベイマツの無垢材であるドライビーム。曲げ強度に優れており、横架材に使われるものですね。木材に「SD20」と印字されていますが、これは何を意味するのでしょうか?

含水率が木材に表示されている意味とは?

「SD20」と木材に表示されている場合、SD=Surfaced Dried(表面仕上げ済み乾燥材)の意味で、表面仕上げがしてある含水率20%の木材だということです。含水率が25%以下の木材のことを乾燥材といいます。木材は自然に水分が抜けていき、最終的には7~8%くらいのところで落ち着くのだそうです。

乾燥する過程で木材の収縮が起こりますので、未乾燥材(グリーン材といいます)などを使うと変形が起こってしまいます。なので、未乾燥材は基本的には使うことはなく、仮に使ったとしても小屋裏空間くらいでしょうか。

生木(グリーン材)の恐怖

伐採したばかりの木は、重さの半分以上(含水率100%〜200%)が水分です。これをそのまま使ってしまうと、家が建った後に以下のような悲劇が起こります。グリーン材は安いので、ローコスト住宅だとグリーン材多用で費用を浮かすケースも見たことがありますので、気を付けたいポイントです。

乾燥収縮: 木が縮み、壁紙がベリベリと裂ける。

反り・ねじれ: 柱が曲がり、ドアや窓が閉まらなくなる。

腐朽: 内部に閉じ込められた水分が原因で、柱の芯が腐る。

KD材(人工乾燥)vs AD材(自然乾燥)

ちなみに立木の状態ですと含水率は150%ほどになります。最大200%までは水分を含むことができるそうです。これを自然乾燥で乾燥材といえる基準まで乾燥させると2年はかかるので、基本的には機械乾燥を行うことになります。

AD材(Air Dried): 屋外で自然に乾かす。2年ほどの時間がかかるが、木の香りが残りやすい。

KD材(Kiln Dried): 工場の乾燥釜(キルン)で一気に乾かす。短期間で内部まで確実に水分を抜くことができる。現代のプレカット工材の主流です。

個体識別用バーコードが貼付されているプレカット待ちの木材。

なお木材は表面からはほとんど水がはいらないため(切り口からは、はいります)、多少雨ざらしになったとしても含水率が上がってしまったりということは、そうそうありません。天然乾燥の場合には、江戸時代くらいでは乾燥させるために河原で2年ほど放置していたくらいです。その間にどれほど雨が降ろうと、乾燥するのには関係がないということです。

見えない部分にこそ、真実が宿る

今回のランベックス(旧:原田木材)さまの見学を通して、私たちスタッフ一同も改めて「木」という素材の奥深さと、それを扱う技術の進化に感銘を受けました。

工場の制御室に誰も座っていなくても、バーコード一つで木材が命を吹き込まれていく光景。一方で、無垢材をあっさり割ってしまう有働の怪力に苦笑いする現場の温かさ。 家づくりは、無機質な機械だけで作られるものではなく、そこに関わる人々の「想い」が積み重なって形になるのだと再確認しました。

あなたがこれから建てる家。その壁の裏側には、今日ご紹介したような「科学と情熱」が詰まった柱が立っています。どうか、見えない部分にこそ目を向け、最高のパートナーと共に理想の住まいを作り上げてください。

【次はあなた自身の目で確かめてみませんか?】

本記事を読んで「もっと木材のことを知りたい!」「自分の家の構造材が作られる現場を見たい!」と思われた方は、ぜひお気軽にお問い合わせください。 次回のプレカット工場見学ツアーのご案内や、構造材の強度を実際に体感できる現場見学会のスケジュールをお送りいたします。

家づくりは、知ることから始まります。

コメント