現代の木造住宅は、昔の家みたいに大工さんが柱の長さに角材をのこぎりで切って、仕口をノミで作るなんてことはあまり見かけなくなりました。もちろん、こだわりとして手刻みをされる大工さんもいらっしゃるとは思いますが、世に出回っている木造住宅のおそらく9割9分、プレカット工場で事前に必要な長さにカットされ、仕口の加工も済ませたプレカット木材が使われているかと思います。

今回は、日頃たいへんお世話になっております原田木材株式会社さまにご協力いただき、プレカット工場を見学させていただくことができました。

こちらは仕口を加工済みのプレカット木材ですね。腰掛け鎌継ぎと言われる継手の加工法で、ルーターで削るので丸くなっています。(ルーターで角を出すことはできません)

集成材のものと無垢材のものがあるのが、おわかりでしょうか?薄い板を継ぎ合わせた集成材のほうが安価なイメージがありますが、実は集成材のほうが高価となります。強度も集成材が断然高いです。無垢材は天然のものですので、強度に相当なばらつきが生じることになります。

この集成材の薄い板のことを、製材用語でラミナといいますが、このラミナをフィンガージョイントという方法で縦につないでいきます。接着剤を塗布したラミナ同士を、圧力をかけて結合していきます。

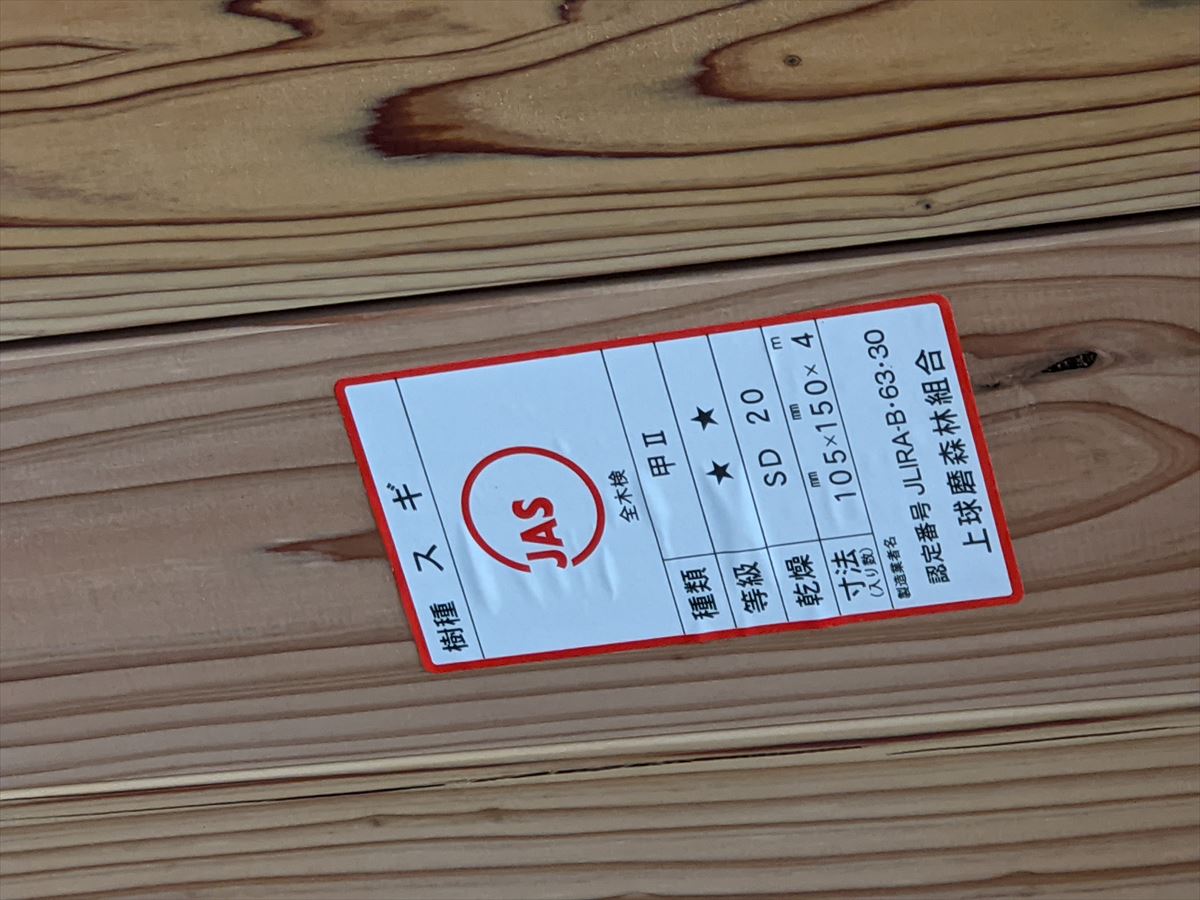

構造用集成材にはJAS認定マークがつきます。強度等級がE105-F300と表示されていますが、これは機械等級区分といわれるもので、Eは曲げヤング係数という「たわみにくさ」をあらわす数値で、Fは曲げ強度といって、木材が破壊されるまで荷重をかけたときの強さを示したものです。いずれもこの数値が大きいほど強い木材だということです。

このほか、目視による強度等級というのもあります。こちらもJAS規格ですが、これは見た目での判断ということになります。つまり、木材強度に影響するような割れなどがないかということを目視で確認するものです。

木造住宅では、もちろん無限にコストをかけるわけにはいきませんから、構造材ですべて最大強度のものを使うわけにはいきません。強度が特に必要なところと、そうでないところがありますので、木材の等級は使い分けていくことになります。

工場にヒノキの無垢材が積まれていました。うっすらとピンク色をしているのが伝わりますでしょうか?強度もスギよりも優れていることが多く(=無垢材は品質にばらつきがあるので一概には言えないのです)、シロアリにも強く、なにより美しい木材ですし、全国的にも人気の材料かと思いきや、北九州のほうでは「火の木」=「火事」を連想させるので忌避されるんだとか・・・。木材にもそういう地域での人気というものがあるのですね。

当社では、特に強固でなければならない土台に使うことが多い木材です。

無垢材よりも集成材のほうが強いということを書きましたが、工場見学では実際に割らせてくれます。乾燥した無垢材はビックリするほどパリパリ割れてしまいます。ところが集成材はかなり力を入れてもなかなか割ることができません。

ところが当社の女性営業マンの有働さん、あっさり無垢材を割ってしまい、原田木材のH口さんも苦笑いしていました。すごい力!!!

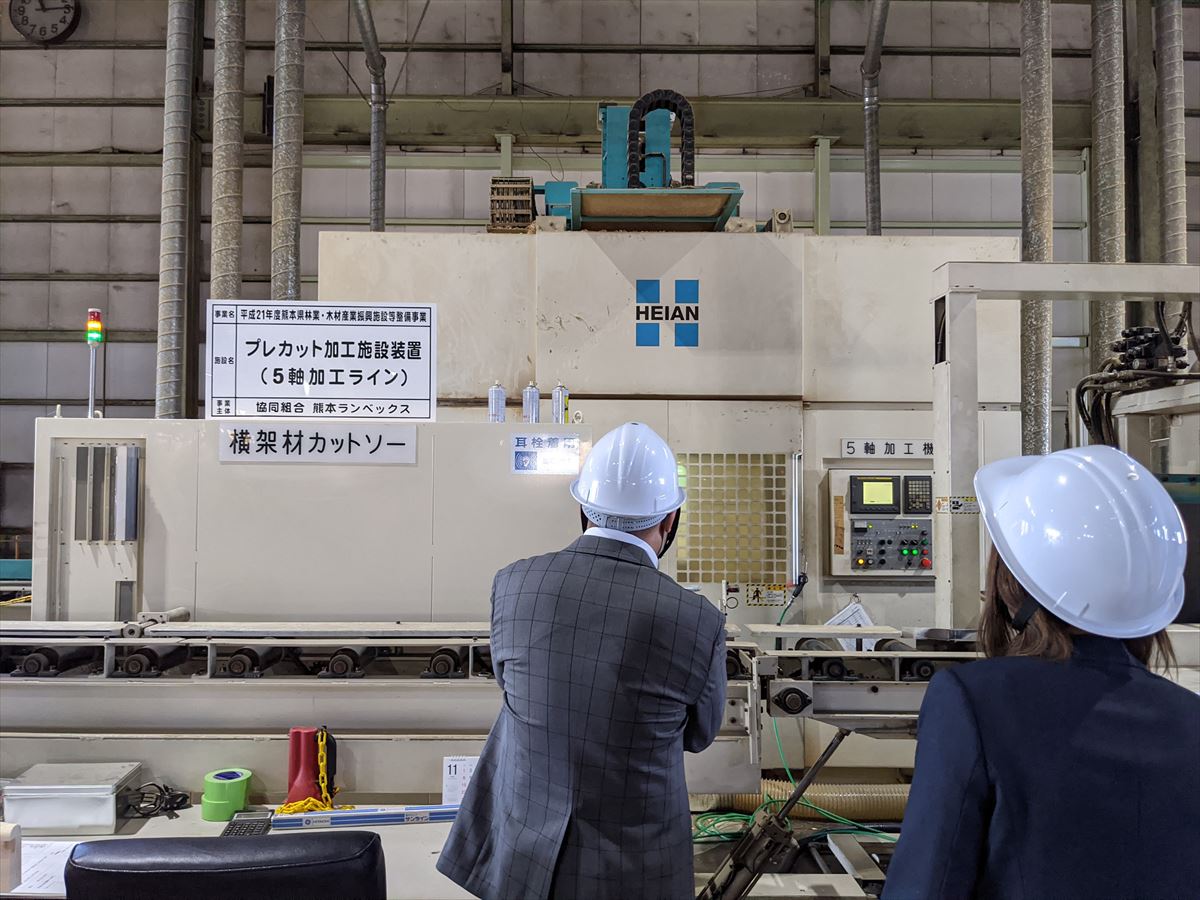

おお!かっこいい!!これで工場を制御しているようですね。どの木材をどのようにカットするかは、事前にCADでコンピュータに入力してあり、そして木材1つ1つには個体識別用のバーコードが付与されていて、自動で木材が仕上がっていきます。工場の広さに比べてスタッフの数がとても少ないという印象を受けました。この制御装置にも誰も座ってもいませんでしたしね。

ここぞとばかりに写真を撮りまくる大薮社長。営業スタッフの有働さんはメモを取りつつ、原田木材H口さんの話を真剣に聞いておりました。

木造住宅に長くたずさわりながらも、お恥ずかしながらプレカット工場を見たことはありませんでしたからね・・・。見学させてもらえることも知りませんでした。施主様でもご希望がありましたら、工場見学は可能とのことですので、そのときには担当営業スタッフにお申し出くださいね。

木材の加工装置ですが、防塵と危険防止のためと思いますが完全に覆われていて、直接中を見ることはできませんでした。のぞき窓がついているので、そこから加工の様子をうかがい知ることができました。

ベイマツの無垢材であるドライビーム。曲げ強度に優れており、横架材に使われるものだそうです。

SD20とあるのは、SD=Surfaced Dried(表面仕上げ済み乾燥材)、D=Dried(乾燥材)の意味で、表面仕上げがしてある含水率20%の木材だということです。この含水率が25%以下の木材のことを乾燥材といいます。木材は自然に水分が抜けていき、最終的には7~8%くらいのところで落ち着くのだそうです。乾燥する過程で木材の収縮が起こりますので、未乾燥材(グリーン材といいます)などを使うと変形が起こってしまいます。なので、未乾燥材は小屋裏空間くらいにしか使われることはありません。

ちなみに立木の状態ですと含水率は150%ほどになります。最大200%までは含むことができるそうです。これを自然乾燥で乾燥材といえる基準まで乾燥させると2年はかかるので、基本的には機械乾燥を行うことになります。機械乾燥を行った材木のことをKD材と言います。(自然乾燥材だとAD材と言います。)

個体識別用バーコードが貼付されているプレカット待ちの木材。

なお木材は表面からはほとんど水がはいらないため(切り口からは、はいります)、多少雨ざらしになったとしても含水率が上がってしまったりということは、そうそうありません。天然乾燥の場合には、江戸時代くらいでは乾燥させるために河原で2年ほど放置していたくらいです。その間にどれほど雨が降ろうと、乾燥するのには関係がないということです。

プレカット技術が普及する前、建物40坪分の木材を職人2人で手刻みですると、2週間はかかるとのことでした。これがプレカット工場であれば、わずか3時間ほどで完了してしまうというのですから、すさまじいですね。

工場見学は1時間半ほどで完了。たいへん有意義な時間を過ごさせていただきました。

原田木材株式会社のH口さまには、忙しいさなかの貴重なお時間を頂戴しまして、誠にありがとうございました。